製造現場の静電気リスクを未然に防ぐ——安全でスムーズな現場管理のために

安心の現場づくりは静電気対策から。未然防止でトラブル回避。

目次

【静電気発生のメカニズム】

元々物体はプラスとマイナスの電気を保持していて、その量のバランスが一定均衡を保っているのが通常の状態です。

ところが、物同士の摩擦によってプラスあるいはマイナスの電気が片方に移行してそのバランスが崩れた時に起きる現象、それを静電気と呼びます。

物体が静電気を帯びている状態を「帯電している」といい、磁石と同様にプラスに帯電したものとマイナスに帯電したものは引き合う性質があり、反対に同じ極性に帯電したもの同士は反発し合う性質があります。

物体が引き合った状態は「フィルムが剥がれにくい」「衣服がまとわりつく」等の現象を起こし、逆に物体が反発する(例.プラスとプラス)状態で起こるのが冬場に感じる人の多い「バチッ」っという痛みを伴う現象となり、日常生活で不快な思いに悩まされる方も少なくないと思います。

そんな静電気、季節的に湿度が加味され始めると発生しにくいため問題とならないことが多いですが、 空気(空間)が乾燥していくにつれて問題視され始めるのが特徴です。

性質として静電気は、絶縁体があれば通電速度・電流量は少なく、逆に導体が通電しやすい物体である程電気による電界が出来ます。

静電気が比較的多く発生する製造現場では後者のケースが多く、剥離帯電、摩擦帯電に始まり、粉砕帯電・流体帯電・化学反応による帯電等状況による様々な種類を持ち、上記に挙げた様なトラブルは、静電気の発生しやすい状況では決して無視できないといえます。

また静電気自体は「電気」ですが、

| ・酸素 |

| ・可燃性の物質(設備機械等の油や塗料・溶剤等揮発性の気化物、紙や繊維、小麦粉等の粉体・粉塵)の濃度とその空中浮遊の度合い |

| ・着火環境 |

の要因が許容を超えてしまった時に粉塵爆破という静電気由来の事故の中でも最悪の災難が起こってしまいます。

上記の「着火環境」には静電気の発生も当てはまる為、決して看過出来るものではありません。

【静電気は見えないトラブルの元凶。安全対策でリスクゼロに】

製造現場では、静電気につながる要因が知らず知らずのうちに発生しています。静電気は目に見えない分日常の業務の中で意識されにくいものですが、発生する環境や条件が整えば製造現場に以下の様な多くの問題を引き起こします。

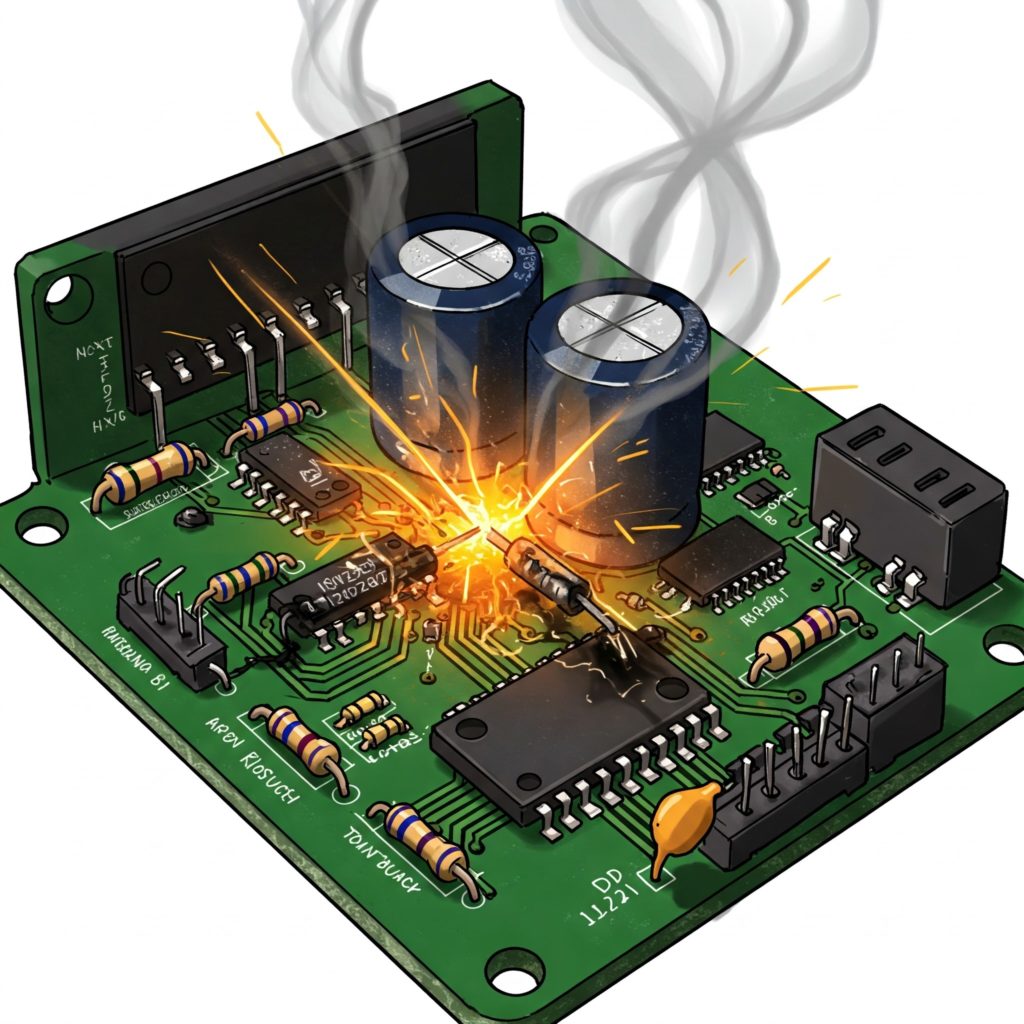

| 〇精密機器や電子製品の破損 |

| 静電気の放電(ESD)は、目に見えないほど小さな電圧であっても電子部品にダメージを与えます。一度損傷すると製品の品質低下や不具合の原因となり、納品後のクレームや返品対応に追われることになります。 |

| 〇静電気による異物付着 |

| 静電気が発生すると、ゴミや塵が吸着しやすくなります。特にクリーンルームや精密機器製造の現場では、小さな異物混入が致命的な欠陥につながるため、厳格な管理が求められます。 |

| 〇製品同士の貼り付きトラブル |

| 静電気の影響で製品同士がくっつき、正常な作業が妨げられることもあります。これにより、製品の分離作業に手間がかかるだけでなく、不良品の発生率が上がる原因になります。 |

| 〇製造工程のトラブル |

| 自動搬送ラインや組立工程では、静電気が原因でセンサーの誤作動や異常停止が発生することがあります。設備トラブルが発生すると、作業効率が大きく低下し、生産スケジュールに支障をきたします。 |

| 〇作業者への静電気ショック |

| 静電気の帯電量が多い環境では、作業者が金属部分に触れた際に放電し、不快なショックを受けることがあります。これが頻繁に起こると、作業員の集中力が低下し、作業ミスや事故のリスクを高める可能性があります。 |

| 〇粉塵・ガスの引火リスク |

| 廃棄物処理場や粉体加工の現場では、静電気が原因で火花が発生し、可燃性の粉塵やガスが引火する危険性があります。これは重大な事故につながる可能性があるため、特に注意が必要です。 |

【適切な静電気対策で現場を守る】

静電気対策は難しく感じるかもしれませんが、効果的な製品を活用することで堅実にリスクを軽減できます。例えば、以下のような対策を講じることで、安全でスムーズな現場運営が可能になります。

| ○床面より作業場全体の静電気を拡散し、放電のリスクを抑える |

| ○異物付着や貼り付きの問題を防ぐために、シート状のものや箱状のもので 製造製品や機器に帯電しにくい環境を作る |

| ○着用物により作業者が帯電しにくい環境を整え、静電気ショックを防ぐ |

| ○空間内の静電気を抑制し、精密機器や電子部品の安全性を向上させる |

| ○包装材や部品に帯電しにくい処方を施し、異物付着を防ぐ |

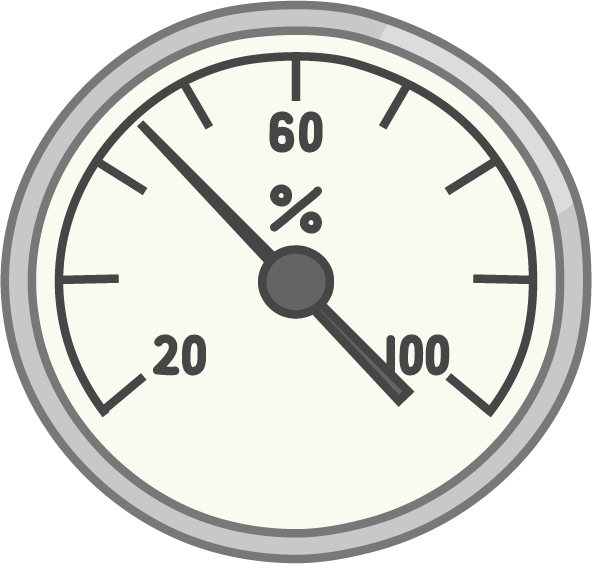

| ○静電気監視システムの導入によってリアルタイムで帯電状況を把握し、トラブルを未然に防ぐ 等々 |

これらの対策を組み合わせることで、現場の環境に応じた最適な静電気対策を実現できます。

各業界で静電気発生対策を取り入れた事例を紹介します。

≪粉塵や紙粉、繊維くずが発生する工場(製紙工場)≫

【before】静電気による紙粉の付着が多く、製品の品質低下や機械の故障が頻発していた。

【after】紙粉の飛散が大幅に減少し、製品の品質向上と機械メンテナンスの負担が軽減。

≪精密機器製造工場(半導体工場)≫

【before】静電気による半導体の故障が多発し、不良品率が高くなっていた。

【after】静電気による製品不良率が大幅に減少し、顧客からのクレームが激減。歩留まりも向上した。

≪倉庫(物流センター)≫

【before】段ボールやプラスチック容器が静電気を帯び、異物が付着しやすく、品質管理に支障が出ていた。

【after】異物付着が減り、商品の品質向上に成功。作業員の静電気ショックもほぼゼロになった。

≪運送(トラック輸送)≫

【before】プラスチック製の包装資材やパレットが静電気を帯び、輸送中 の製品の貼り付きや破損が発生。

【after】製品の破損率が減少し、輸送中のトラブルが激減。

≪組立工程(家電製品の組立ライン)≫

【before】静電気による部品の貼り付きや組立時のトラブルが発生し、作業効率が低下していた。

【after】静電気による組立ミスが減り、作業スピードが向上。品質トラブルも減少し、生産性が上がった。

【事前の対策で、安全でトラブルのない現場づくりを】

静電気のリスクは、適切な対策を講じることで未然に防ぐことができます。目に見えない静電気だからこそ、「トラブルが起こる前に」しっかりとした準備をしておくことが重要です。

弊社では発生の元となるチリ・ホコリの除去をはじめ、製造現場や搬送・保管においてを静電気を効果的に解消する製品群をご用意しております。

製品用途~取扱製品一例

現在、さまざまな現場で導入されている静電気対策製品を活用し、安全性の向上と作業効率の改善を図りませんか?貴社の現場に最適な対策について尽力させていただきたく、弊社製品にご興味ご関心ございましたら、資料の送付やWeb面談、メール等でのご説明等問い合わせフォームよりお気軽にお申し出ください。